Eloxieren

Aluminium ist nach Eisen das am häufigsten eingesetzte Metall überhaupt. Seine besonderen Eigenschaften, wie das niedere spezifische Gewicht, die gute elektrische Leitfähigkeit, die einfache Bearbeitbarkeit und die Beständigkeit gegen Umwelteinflüsse machen es zu einem der am häufigsten eingesetzten Werkstoffe.

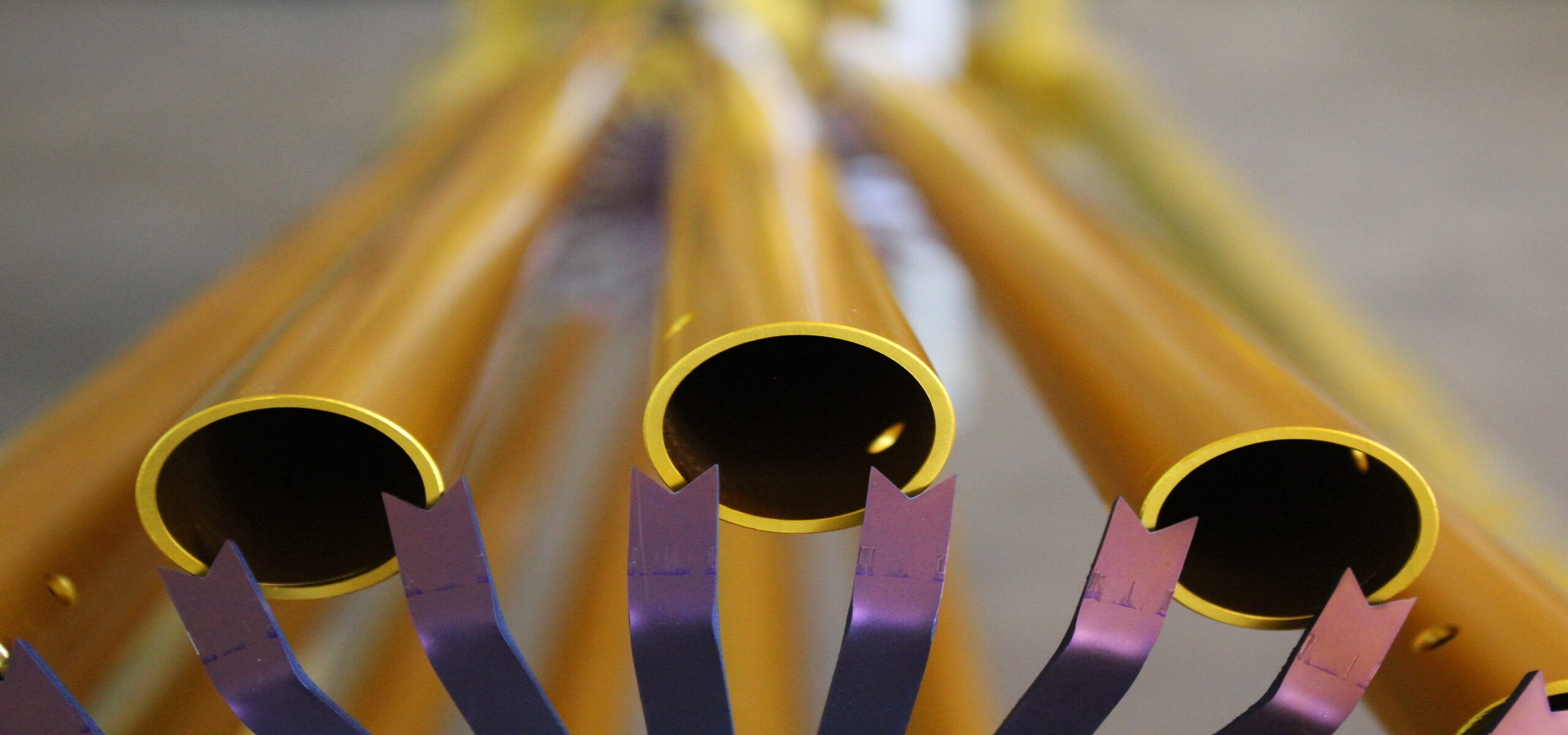

Trotz dieser schon hervorragenden Eigenschaften ist es für bestimmte Anwendungen notwendig, diese durch eine spezielle Oberflächenbehandlung noch gezielt zu verbessern. Durch die Anodisation werden harte, verschleissfeste und dekorative Oberflächen erzeugt.

Farbbezeichnung |

Farbmuster |

max. Abmessungen mm. |

|

Farblos |

3000 x 900 x 300 |

||

Farblos offenporig |

3000 x 900 x 300 |

||

Poren schliessen (sealen) |

3000 x 900 x 300 |

||

Tiefschwarz (MLW) |

3000 x 900 x 300 |

||

Bronze (2LW) |

0700 x 700 x 300 |

||

Brandrot (ML) |

0700 x 700 x 300 |

||

Dunkelblau (2LW) |

0700 x 700 x 300 |

||

Türkisblau (PLW) |

3000 x 900 x 300 |

||

Türkisgrün |

0700 x 700 x 300 |

||

Gold (4N) |

0700 x 700 x 300 |

||

Echtgold (L) |

0700 x 700 x 300 |

Hinweise:

–Die Aluminium-Legierung hat grossen Einfluss auf das Aussehen des eloxierten Werkteils. Beim farblosen (technischen) sowie beim farbigen (dekorativen) Eloxieren können daher optische Differenzen auftreten. Den Datenblättern des Materiallieferanten können Sie die entsprechenden Angaben entnehmen.

-Gusslegierungen sind für dekorative Anodisation nicht zu empfehlen.

-Wenn vom Kunden nichts vorgeschrieben, wird die aus unserer Sicht beste Kontaktierung gewählt.

-Kontaktstellen bleiben sichtbar und sind nicht zu verhindern.

-Eloxieren farblos offenporig wird als Vorbehandlung für den Untereloxaldruck angewendet.

-Nach dem Bedrucken werden die Poren mittels abschliessendem Tauchgang im heissen Wasser verschlossen (Sealing).

Bei weiteren Fragen stehen wir gerne zur Verfügung.